ماژول Interaction در آباکوس را باید از محیطهای بسیار پرکاربرد و حساس در امر مدلسازی اجزای محدود به شمار آورد. با توجه به گستره وسیع مسائل صنعتی در حوزه مکانیک ضربه و برخورد و تمایل به صرفهجویی در وقت، زمان و هزینه کار، شناخت دقیق جزئیات مدلسازی مسائل ضربه در Abaqus از اهمیت خاصی برخوردار است. از اینرو تصمصیم گرفتیم تا با یک مثال کاربردی، مسئلهای در حوزه مکانیک ضربه و بهرهگیری از حلگر Explicit آباکوس را به شما آموزش دهیم. پیشنهاد میکنیم این آموزش جذاب را از دست ندهید.

صورت مسئله تحلیل لوله در برخورد توسط آباکوس

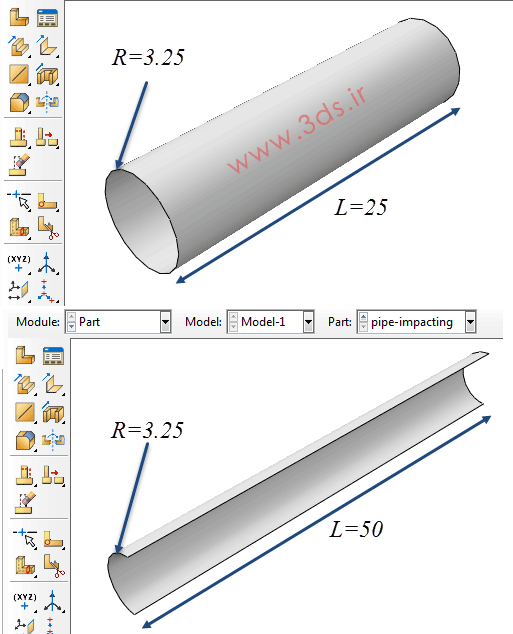

یک لوله به قطر 3.25in و طول 25in در نظر بگیرید که در انتهای خود ثابت شده است. ورقی با هندسه نیماستوانه و با همان قطر و البته طول 50in با سرعت به لوله برخورد میکند. با استفاده از روش حل Dynamic, Explicit مسئله مورد نظر را حل کرده و کانتور کرنش پلاستیک معادل را استخراج نمایید.

◄ حوزه کاربرد: مهندسی مکانیک – مهندسی عمران – مهندسی صنایع

حل مسئله آنالیز برخورد شلاقی لولهها توسط Abaqus

مدلسازی مسئله را به کمک ابعاد داده شده در صورت مسئله و تصاویر زیر در محیط Part آغاز نمایید. برای ایجاد هر دو قطعه باید از حالت Shell و روش Extrude کمک بگیرید.

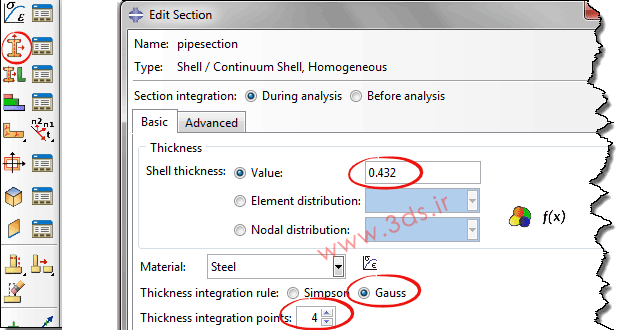

هر دو قطعه موردنظر در این مسئله همجنس بوده و از فولاد ساخته شدهاند. لذا با ورود به محیط Property مطابق تصویر زیر به ایجاد یک ماده با خواص فیزیکی مشخص اقدام نمایید.

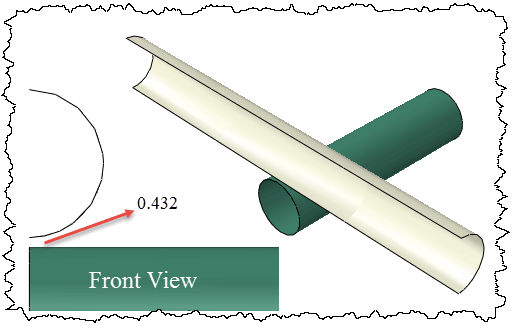

سپس، مقطعی از نوع Shell همگن با ضخامت 0.432in برای هر دو Part ایجاد نمایید. فراموش نکنید که برای حل مسئله از 4 نقطه انتگرالگیری گاوس استفاده خواهیم کرد.

مقطع فولادی ایجاد شده را به هر دو لوله اختصاص دهید و قطعات را در محیط Assembly وارد نمایید. حال به کمک دستورات انتقال و دوران، موقعیت دو قطعه را مانند شکل زیر تنظیم نمایید. به منظور جلوگیری از پیدایش تداخل بین دو لوله پیش از حل، فاصله عمودی 0.432in را بین قطعات اعمال کنید.

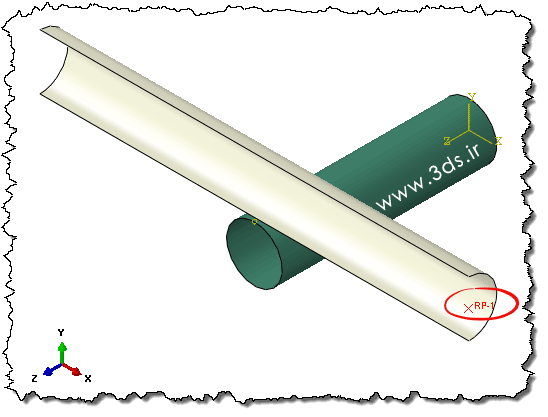

در ادامه و مانند شکل زیر، نقطه مرجعی برای قطعه نیم استوانهای تعریف کنید تا در مراحل بعد بتوانید به اعمال بار و شرایط مرزی مناسب از این بخش بپردازید.

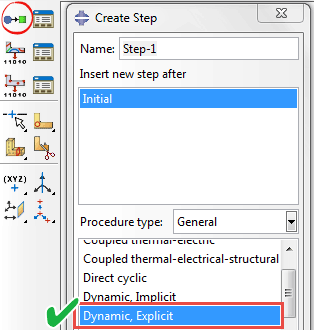

به ماژول Step وارد شده و با توجه به صورت سؤال، حلگری از نوع Dynamic, Explicit با زمان 0.015s ایجاد کنید.

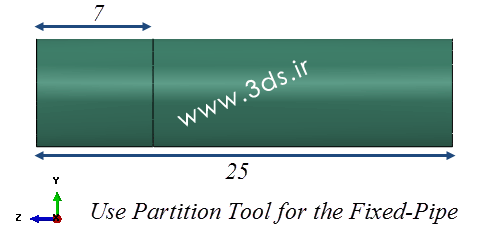

از آنجایی که قصد تحلیل برخورد بین دو جسم را داریم، به محیط Interaction وارد میشویم. در این بخش و به کمک ابزار Partition هر دو قطعه را مانند زیر تقسیم بندی کنید.

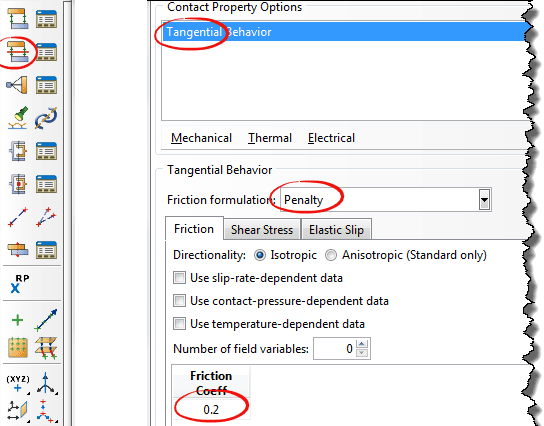

سپس مطابق تصویر زیر، به تعریف خواص برخورد بپردازید.

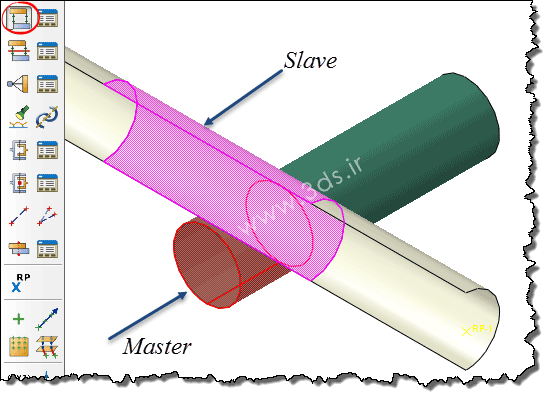

در گام بعد، میان دو بخش نشان داده شده، رفتار تماسی از نوع Surface to Surface ایجاد نمایید.

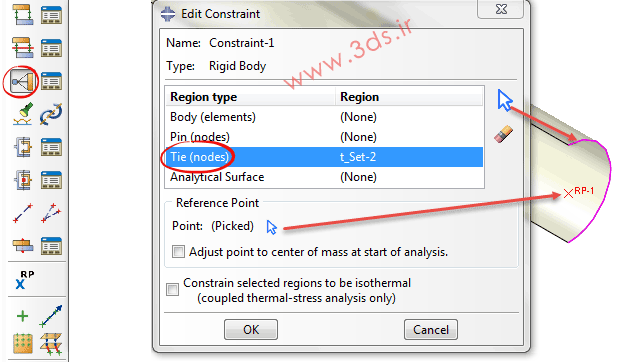

همچنین با استفاده از قید Tie نقطه مرجع تعریف شده در مراحل پیشین را به نیم استوانه Tie کنید.

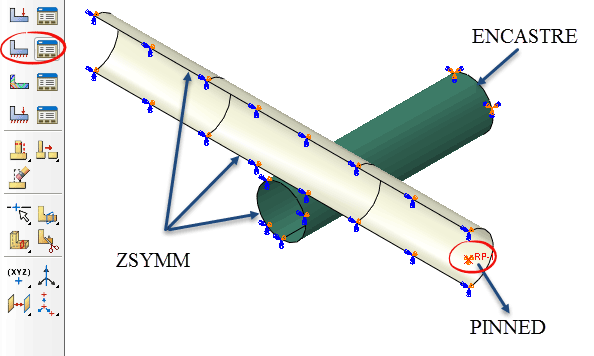

با اتمام مراحل فوق، میتوانید به محیط Load وارد شده و طبق راهنمای تصویری زیر به اعمال شرایط مرزی و قیود بپردازید.

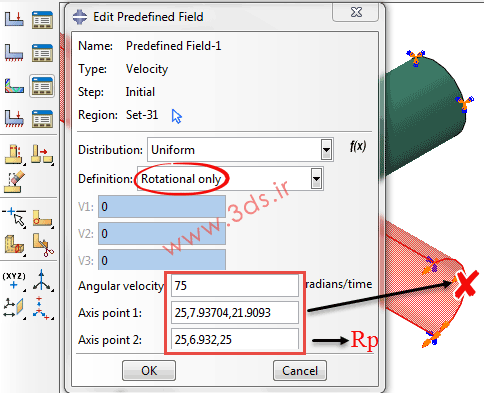

حال باید برای لوله نیماستوانهای یک سرعت اولیه برخورد تعریف نماییم. برای این منظور و به کمک ابزار Query، میتوانید مختصات نقاط موردنظر را بعنوان محورهای دوران در اختیار داشته باشید و در محل مربوطه وارد کنید.

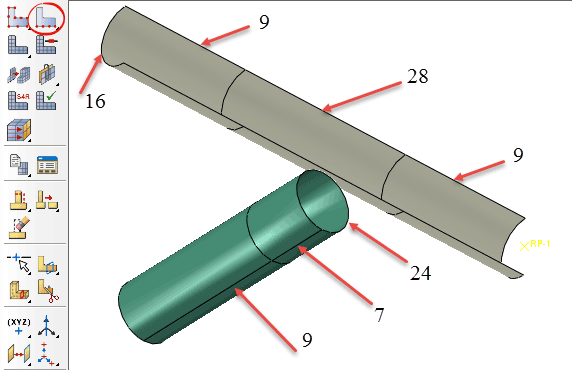

در آخرین گام پیش از حل مسئله، باید به ایجاد شبکه اجزای محدود برای هر دو قطعه بپردازید. لذا به کمک ابزارهای ماژول Mesh و تصویر زیر، المانهایی با تعداد مشخص در هر قطعه تعریف کنید (توجه داشته باشید اعداد نشان داده شده، حداقل تعداد المان برای تحلیل است. چنانچه در وقت و هزینه محدودیتی ندارید میتوانید از المانهای ریزتر برای افزایش کیفیت پوشش شبکه استفاده کنید).

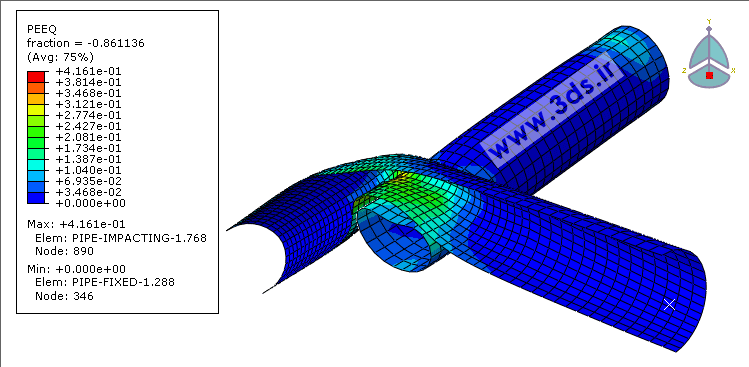

تصویر زیر، بیانگر کانتور کرنش پلاستیک معادل در مسئله مورد نظر پس از انجام تحلیل اجزای محدود است.

تصویر متحرک زیر هم کانتور تنش در طی این تحلیل دینامیکی آباکوس را نشان می دهد.

تجربیات خود از “شبیهسازی تحلیل لوله در برخورد” را با ما در میان بگذارید…

منبع : آکادمی نرمافزارهای مکانیک

سلام و عرض ادب

ببخشید جناب مهندس من مسائل مختلف سایت رو دیدم و یک سوال برام پیش اومد:

کی از general contact استفاده می شه و کی از surface to surface ?

سوال بعدی ام مربوط به این مثال می شه:

چرا RP را به لبه به جای couple کردن، tie کردید؟

با تشکر از شما

سلام

General Contact زمانی به کار میاد که تعداد سطوح تماسی بسیار زیاد باشه و امکان انتخاب دوبدوی این سطوح فراهم نیست یا اینکه ماهیت مسئله به نحوی هست که در حین فرآیند قطعه در اثر تغییر شکل با خودش تماس پیدا میکنه (مچاله شدن بطری فلزی را در نظر بگیرید)

Surface to surface حالت عمومی تماس هست که شما سطوح را دو بدو انتخاب میکنید، general هم این مکانیزمهای تماسی را به کار میگیره و چیزی جدای این نیست

قصد این بوده که کل قطعه تحت اثر حرکت باشه، مثل جوش

سلام فایل خروجی این تحلیل رو هم دارید ؟

سلام

چه اطلاعاتی نیاز دارید؟